Maximiser la durée de vie des outils : conseils pour l’industrie

L’augmentation de la durée de vie des outils est une préoccupation majeure pour tout utilisateur. Elle joue un rôle décisif dans la réduction des coûts d’exploitation et l’augmentation de la compétitivité. L’article suivant met en lumière certains aspects de l’optimisation de la durée de vie des outils et propose des conseils qui ont fait leurs preuves dans la pratique.

Que signifie « la durée de vie » ?

Pour les outils à enlèvement de matière, la durée de vie est un paramètre clé du processus d’usinage des outils abrasifs. Ce terme décrit la période pendant laquelle un outil peut être utilisé sans problème avant que des signes d’usure significatifs n’apparaissent. Pour certains outils, des mesures de maintenance ou un remplacement sont alors nécessaires. La durée de vie prend uniquement en compte le temps pendant lequel l’outil effectue des tâches productives.

Pourquoi la durée de vie est-elle si importante ?

Les outils qui ont atteint leur durée de vie limite présentent des signes d’usure qui nuisent à leur fonctionnalité et à leur précision. Cela conduit au remplacement de l’outil et entraîne des temps de préparation improductifs.

Le travail avec des outils usés risque de provoquer des écarts tels que des irrégularités ou des dimensions différentes lors de l’usinage des surfaces. Il en résulte des taux de rebus plus élevés. En bref : une durée de vie plus longue est directement liée à des coûts d’exploitation plus faibles et à une qualité de produit plus élevée.

Quels sont les facteurs qui influencent la durée de vie ?

L’enlèvement de matière continu sollicite l’outil, que ce soit par des contraintes mécaniques ou des changements de température survenant pendant l’utilisation. La durée de vie n’étant pas un phénomène isolé, il est possible d’identifier les paramètres clés suivants, qui ont une influence déterminante sur la durée d’utilisation :

- La géométrie spécifique qui définit la forme et la structure de l’outil.

- La matière première utilisée dans la fabrication de l’outil, un facteur déterminant pour la durabilité et la performance.

- Les conditions d’enlèvement de matière, notamment la vitesse et la profondeur de coupe.

- La nature de la pièce usinée

- La température de l’outil et de la pièce ainsi que ses variations au cours du processus de fabrication.

- Le système d’entraînement utilisé.

- L’expérience et la compétence des utilisateurs.

Nos conseils pour prolonger la durée de vie de vos outils

Dans un souci d’efficacité et de rentabilité, voici quelques recommandations pour optimiser la durée de vie de vos outils :

- Vitesse de coupe : Le réglage précis de la vitesse de coupe est très importance. Une vitesse de coupe excessivement élevée peut entraîner une surchauffe de l’outil, ce qui peut en accélérer l’usure. La vitesse ne doit cependant pas non plus être trop faible, sinon les grains abrasifs ne fonctionneront pas correctement. En revanche, un ajustement minutieux permet de maximiser la durée de vie de l’outil tout en augmentant la productivité.

- Profondeur de coupe : une profondeur de coupe adéquate peut réduire le nombre de coupes nécessaires, ce qui a un effet positif sur la durée de vie de l’outil.

- Des outils haute performance : le choix d’un outil adapté à une application donnée peut présenter de grands avantages. Les outils haute performance sont généralement plus résistants à l’usure et peuvent bénéficient ainsi d’une durée de vie considérablement prolongée.

Ces recommandations montrent clairement que le choix et l’utilisation correcte des outils améliorent non seulement la qualité du produit, mais permettent également de réaliser des économies considérables. Il en va naturellement de même pour les abrasifs appliqués. Nous nous ferons un plaisir de vous conseiller sans engagement et d’analyser, avec vous, les paramètres décisifs de vos processus individuels.

Une durée de vie exceptionnelle et le meilleur choix pour l’acier - le disque à lamelles POLIFAN Z 40 SG POWER STEELOX de PFERD TOOLS

Dans la catégorie de durée de vie des outils haute performance, le performant disque à lamelles POLIFAN Z 40 SG POWER STEELOX de PFERD TOOLS s’impose comme étant le meilleur choix pour l’usinage de l’acier :

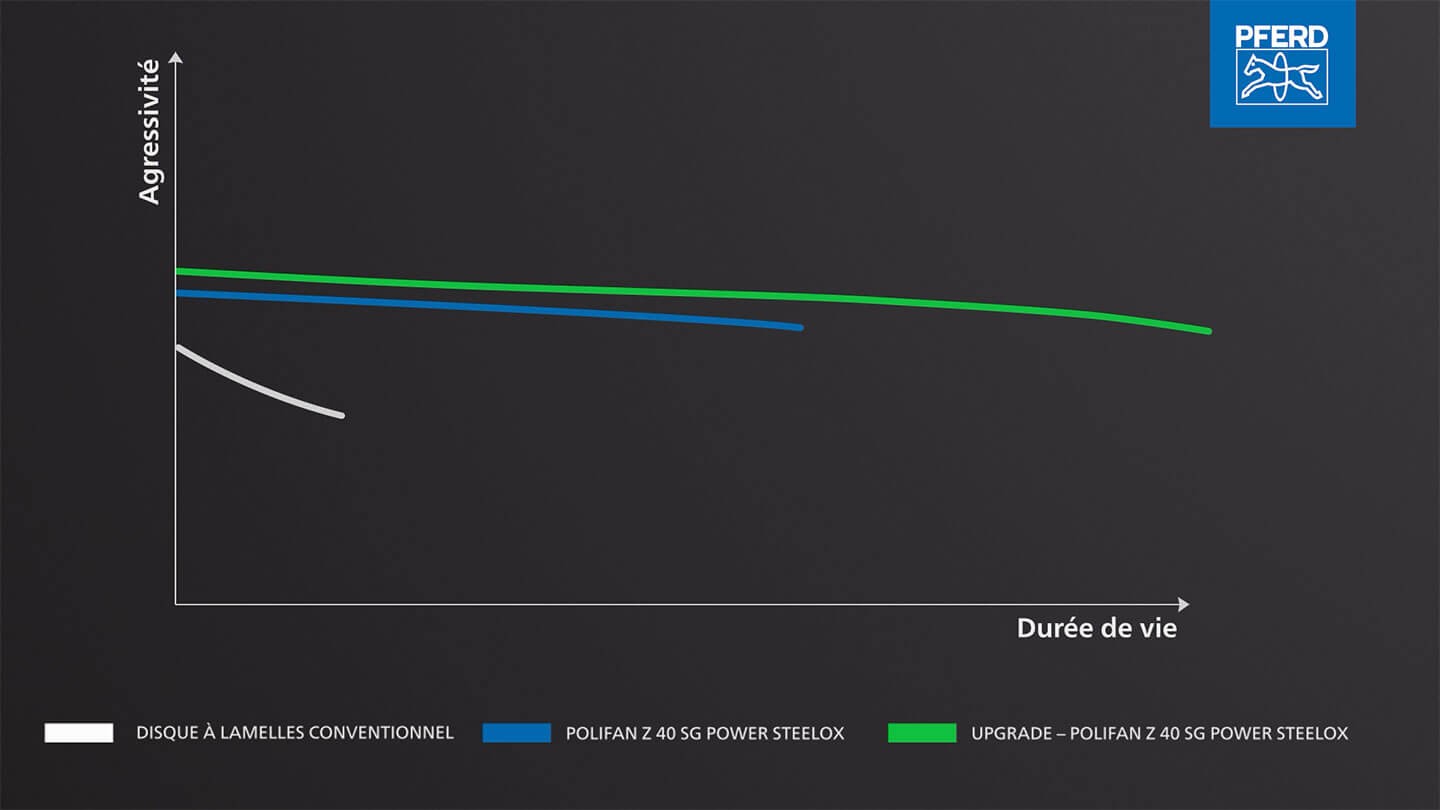

l’UPGRADE de la granulométrie Z 40 permet d’obtenir un enlèvement de matière jusqu’à 75 % plus élevé et donc une durée de vie plus longue, tout en conservant une agressivité maximale tout au long de la durée de vie.

Jusqu’à 30 mètres de cordon de soudure par disque à lamelles peuvent être arasés sans problème. Le POLIFAN Z 40 SG POWER STEELOX est donc la solution la plus économique et le meilleur choix pour l’industrie de transformation de l’acier.